Rotační momentové hřídele (lineární pohyb+rotace) | výrobce NIPPON BEARING

Základní rozdíly mezi rotačními maticemi momentové hřídele. Jak základní technologie ovlivňují výkon.

Rotační momentové hřídele

V první řadě je důležité si vyjasnit, zda použijeme matici rotační momentové hřídele s kuličkovým ložiskem s kosoúhlým stykem nebo se zkříženým válečkovým ložiskem. Po zjištění požadavků na vaši aplikaci - délka zdvihu; rychlost; aplikované zatížení; montážní prostor; pracovní cyklus; požadovaná životnost; rozměry; směr instalace; prostředí a přesnost - jste připraveni zohlednit výhody a nevýhody obou technologií.

Pokud uvažujete o rotační momentové hřídeli, víte, že kromě silné stránky - přenosu točivého momentu - přidává rotační matice, která se otáčí na momentové hřídeli, díky čemuž je systém schopen současného lineárního a rotačního pohybu s vysokou přesností. Tyto lineární a rotační schopnosti se zdají být dokonale vhodné pro mnoho automatizačních aplikací. Z konstrukčních důvodů je však rozhodující výběr druhu rotační matice momentové hřídele, tj. zda se rotační matice pohybuje na kuličkových ložiscích s kosoúhlým stykem, nebo na zkřížených válečkových ložiscích.

Protože však na celkový výkon rotační momentové hřídele mají vliv i různé další faktory, podívejme se nejprve na technické pozadí momentové hřídele.

Konstrukce momentové hřídele

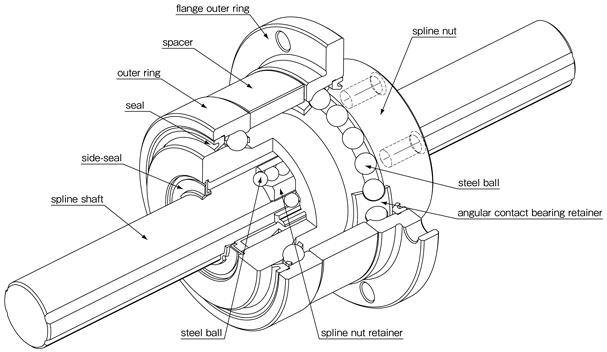

Momentová hřídel je sestavena ze tří základních komponent: drážkovaného hřídele, matice a rotačních ložisek.

Na rozdíl od lineárních kuličkových pouzder jezdí matice momentové hřídele na drážkovaném hřídeli, což zabraňuje otáčení matice na hřídeli. To umožňuje přenos točivého momentu přes hřídel na matici nebo naopak.

Typická aplikace však vyžaduje, aby byl hřídel nebo matice připevněna k pevné konstrukci. Pokud je třeba upevnit hřídel, je možné namontovat radiální ložiska na konce a vytvořit tak ložiskové uložení. Avšak pokud je třeba upevnit matici, musí být radiální ložisko namontováno na vnější průměr matice, což může způsobit, že celková zástavba bude velmi objemná a navíc matice se nedá tak snadno upravit pro montáž různých velikostí ložisek.

V tomto případě se stává rotační momentová hřídel efektivním a hospodárným řešením. Protože rotační matice má radiální valivé ložisko již zabudované v sobě. Není tedy nutné, aby uživatel složitě hledal a integroval ložisko pomocí vlastního konstrukčního řešení.

Důležitost předpětí

Když síla způsobí otáčení buď hřídele, nebo matice (nikoli však její rotační části), matice a hřídel se budou otáčet společně, protože jsou zajištěna drážkami. K úhlové vůli dochází tehdy, když prostor mezi maticí momentové hřídele a drážkovanou hřídelí má malou vůli, tj. kuličky nejsou předepnuty. To tedy znamená, že mezi drážkami a kuličkami existuje malý prostor, který umožňuje vznik úhlové vůle.

Čím vyšší je stupeň předpětí, tím těsněji jsou kuličky v drážkách a tím větší předpětí vzniká. Je důležité zvolit vhodný stupeň předpětí pro danou aplikaci, aby se maximalizovala životnost momentové hřídele s maticí, tuhost, přesnost a zachoval se plynulý pohyb. Výrobci nabízejí standardní předpětí nebo si můžete vyžádat předpětí na míru.

Předpětí může také zvýšit celkovou tuhost sestavy snížením deformace při aplikačním zatížení. Protože počáteční velikost deformace je u oceli mnohem větší, může předdeformování vložením kuliček o větším průměru snížit velikost deformace při zatížení sestavy. Výsledkem je, že sestava bude tužší a přesnější.

Maximalizace točivého momentu

Počet drážek na drážkovaném hřídeli a počet bodů kontaktu kuliček v drážkách je charakteristikou, která určuje jmenovitý točivý moment. Momentové hřídele, které 4 drážkami, budou mít vyšší hodnoty krouticího momentu než hřídele se 3 drážkami. Stejně tak drážky ve tvaru gotického oblouku se čtyřbodovým kontaktem poskytují vyšší jmenovité hodnoty než drážky ve tvaru kruhového oblouku, které mají dva kontaktní body.

Gotický oblouk eliminuje jakoukoli vůli, která by mohla vést k nepřesnostem, a proto je nejvhodnější pro aplikace vyžadující maximální přesnost. Čtyřbodový kontakt také zvyšuje nosnost a tuhost, takže zvládne větší zatížení a přenost většího točivého momentu. U čtyřdrážkového provedení a čtyřbodového kuličkového kontaktu je tedy celkový počet kontaktů na drážkovaný hřídel šestnáct, zatímco u tří drážek a dvou kontaktů na drážku by bylo kontaktních bodů pouze dvanáct.

Přestože různé momentové hřídele mohou mít naprosto stejnou velikost, mohou mít velmi rozdílné hodnoty přenosu krouticího momentu.

Vlastnosti hřídele, které ovlivňují přesnost

Zvýšení přesnosti symetrie drážek hřídele má pozitivní vliv na maximální rychlost otáčení a stabilitu při těchto rychlostech díky redukci vibrací.

Drážkové hřídele se liší podle toho, zda jsou přesně broušené, broušené nebo z tažené ocelové tyče. Liší se také třídou základního materiálu. Výrobci řadí hřídele podle charakteristik, jako je tolerance broušených hřídelí, kolmost na čelní plochu, soustřednost dílčích částí vůči nosné části a také třída materiálu.

Obrábění všech drážek hřídele tak, aby byly lineární po celé délce s vysokou přesností, je velmi obtížné. Nebroušené (tažené) drážkované hřídele mají přirozeně nižší přesnost. Výrobci obecně uvádějí 3 stupně přesnosti: Precision (což znamená jejich nejvyšší přesnost) High (což znamená jejich standardní třídu - obvykle skladové zboží) a Normal nebo Commercial (často nebroušené hřídele). Nejvyšší třída jednoho výrobce však může být standardní třídou jiného výrobce. Porovnání tříd přesnosti se omezuje na porovnání rozměrů výše uvedených charakteristik hodnocení - tolerance průměru hřídele, přímosti, kolmosti a soustřednosti.

Pokud je přijatelný menší stupeň přesnosti, protože primárním zájmem je přenos točivého momentu, lineární přenos, rotační pohyb nebo délka, pak mohou být nejlepší volbou tažené, nebroušené drážkované hřídele. Některé tažené hřídele mohou používat stejné matice jako broušené hřídele, ale nosnost je snížena, protože matice se pohybuje v nebroušené drážce. Jsou však levnější a mohou být dlouhé až 5m, takže jsou vhodné pro aplikace přenosu a manipulace s materiálem.

Co je rotační matice momentové hřídele se zkříženým válečkovým ložiskem?

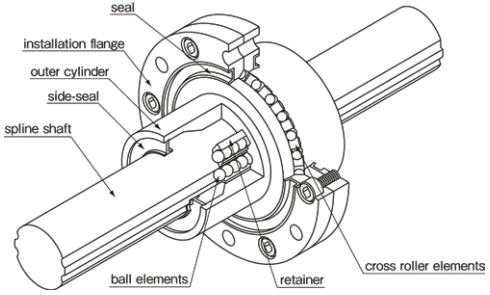

Ložiska se zkříženými válečky fungují podobně jako kuličková ložiska s kosoúhlým stykem s tím rozdílem, že valivé elementy ložiska jsou místo kuliček válečky. Válečky se kříží pod úhlem 90° a pohybují se mezi ložiskovými drahami s drážkami ve tvaru písmene "V" nebo drážkami vybroušenými do vnějšího průměru matice a otočné příruby připevněné na matici.

Ložiska se zkříženými válečky nabízejí přímkový styk (váleček) oproti bodu (kulička), čímž mohou přenášet větší zatížení. To zajišťuje větší tuhost, menší deformaci, a tím i větší přesnost ve srovnání s bodovým kontaktem kuliček. Z tohoto důvodu jsou křížová válečková ložiska nejpřesnější formou mechanické pohybové součásti.

Jak kuličková ložiska s kosoúhlým stykem, tak křížená válečková ložiska mohou jako rotační ložiska přenášet axiální i radiální zatížení, protože v závislosti na použití momentové hřídele lze očekávat oba typy zatížení nebo jejich kombinaci. Ložisko s kosoúhlým stykem toho dosahuje pomocí dvou řad kuliček, zatímco křížená válečková ložiska to dokážou v jedné řadě, ale s některými nevýhodami, jako je například rychlost otáčení.

Rozměry

Při porovnávání rozměrů obou typů vás okamžitě zarazí rozdíl ve velikosti. Z pohledu drážkované hřídele jsou matice v podstatě stejné. Matice momentové hřídele se zkříženým válečkovým ložiskem je mnohem kompaktnější. Důvodem je to, že rotační ložisko a matice tvoří jeden celek. Zkřížené válečky jsou přímo připevněny k vnějšímu válci momentové matice.

Kompaktnost

Matice se zkříženými válečky je kompaktní a má relativně vysokou nosnost vzhledem ke své velikosti. Je ideální, pokud potřebujete zachovat kompaktní rozměry a udržet vysoké zatížení pro aplikaci, která nevyžaduje nepřetržité otáčení. Vzhledem k tomu, že typ kuličkovým ložiskem je větší, je rotační část větší, přičemž celkové rozměry drážkování jsou větší než u typu se zkříženými válečky. Jeho velká plocha snižuje kompaktnost celé aplikace.

Přesnost a vychýlení

Zkřížené válečky poskytují větší styčnou plochu než kuličková ložiska, čímž se snižuje pružná deformace. Díky této větší tuhosti zajišťují zkřížené válečky trvale přesný pohyb. Mezi styčnou plochou zkřížených válečků a nosností existuje přímá úměra. Zatížitelnost lze výrazně zvýšit kontaktem válečků s dráhou. Kuličky se obvykle dotýkají ve dvou až čtyřech bodech.

Výdrž

U aplikací, které se nepřetržitě otáčejí, se však zkřížené válečky opotřebovávají rychleji než kuličková ložiska, protože se využívá větší část jejich styčné plochy. Například typ s kosoúhlým stykem je lepší volbou pro pohon hnacího hřídele vřetena brusky, dopravníkového pásu nebo navíječky drátu. Zatímco křížové válečky jsou velmi žádoucí, pokud se např.připojené chapadlo otáčí tam a zpět, například při pohybu o polovinu nebo čtvrtinu otáčky při změně úhlu předmětu.

Rychlost otáčení

Při porovnání rychlosti otáčení je typ s kuličkovým ložiskem výhodnější než typ se zkříženými válečky. Porovnáme-li oba typy při standardní velikosti 16 mm (průměr drážkování), je matice se zkříženými válečky schopna dosáhnout 1 080 otáček za minutu oproti maximální rychlosti otáčení matice s kuličkovým ložiskem, která činí 4 000 otáček za minutu.

Odkazy

Kompletní katalog | Odkaz na web

Pro více informací nás neváhejte kontaktovat Tato e-mailová adresa je chráněna před spamboty. Pro její zobrazení musíte mít povolen Javascript.

Společnost MN - systems, s.r.o. je autorizovaným partnerem NIPPON BEARING CO., LTD. & NB Corporation of America pro Českou republiku a Slovensko.